Actualidad

Cómo elegir la banda transportadora de goma ideal para tu instalación industrial (guía por sector y material)

Elegir correctamente una banda transportadora de goma no es solo una cuestión de precio o disponibilidad: es una decisión crítica que afecta directamente a la fiabilidad de la instalación, los costes de mantenimiento, la seguridad operativa y la vida útil del sistema. Para plantas de cemento, minería, reciclaje, agroindustria o industria química, una selección adecuada de la banda se traduce en menos paradas, más rendimiento y un transporte de materiales mucho más eficiente.

1. Por qué es tan importante elegir bien la banda transportadora

Una banda transportadora mal seleccionada puede generar problemas operativos y económicos que impactan en toda la línea de producción. Entre los efectos más habituales se encuentran:

- Desgastes prematuros o roturas de la banda.

- Paradas no programadas y pérdida de producción.

- Incremento del consumo energético por rozamientos y deslizamientos.

- Riesgos para la seguridad de las personas y de la instalación.

- Costes ocultos de mantenimiento y sustitución anticipada.

Por el contrario, una banda correctamente dimensionada y formulada para el material y el sector:

- Maximiza la vida útil y reduce el número de cambios de banda.

- Disminuye los costes operativos y de mantenimiento.

- Mejora la eficiencia del proceso y la capacidad de transporte.

- Aporta estabilidad, fiabilidad y previsibilidad a largo plazo.

2. Factores clave para elegir una banda transportadora de goma

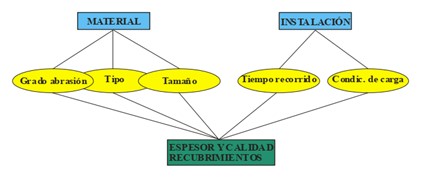

Antes de decidir el tipo de banda, es fundamental analizar una serie de variables técnicas que determinarán el diseño óptimo. Al menos, deberían evaluarse estos tres bloques:

a) Tipo de material transportado

- Granulometría y forma (fino, granular, bloques, aristas).

- Densidad aparente y abrasividad.

- Humedad y tendencia a apelmazarse o pegarse.

- Temperatura del material.

- Presencia de aceites, grasas o productos químicos.

b) Condiciones de trabajo del transportador

- Longitud y ancho del transportador.

- Velocidad de la banda y capacidad requerida (t/h).

- Inclinación del tramo (horizontal, inclinada, elevadora).

- Tipo de carga: impacto, caída libre, alimentación controlada.

- Ambiente: exterior/interior, polvo, humedad, calor o frío.

c) Requisitos mecánicos de la banda

- Resistencia a la tracción necesaria.

- Tipo de carcasa: textil, cables de acero o aramida.

- Tipo de empalme: vulcanizado o mecánico, compatible con el diseño y las tensiones.

Un estudio técnico previo permite ajustar espesores de recubrimiento, calidad de goma y refuerzos, evitando tanto el sobredimensionamiento como el riesgo de quedarse corto.

3. Cómo seleccionar la banda según sector y material

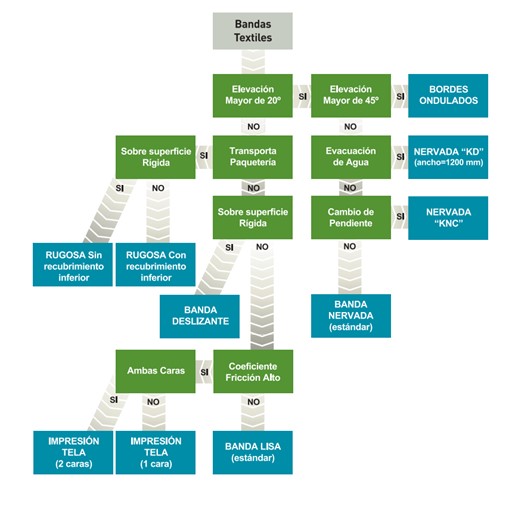

Cada sector industrial presenta condiciones de trabajo y materiales muy diferentes, lo que exige bandas de goma específicas. A continuación, una guía de referencia para orientarte en la elección.

Minería y canteras

- Materiales habituales: mineral, roca, áridos, grava, carbón.

- Requisitos clave: muy alta resistencia a la abrasión, elevada resistencia mecánica, buen comportamiento frente a impactos y grandes distancias.

- Recomendaciones:

- Bandas con recubrimientos antidesgaste (DIN X, Y o equivalentes).

- Espesores de goma superiores en la cara de trabajo.

- Carcasas textiles reforzadas o bandas ST (cables de acero) para grandes distancias y cargas.

Cementeras y plantas de áridos

- Materiales habituales: clínker, caliza, arena, yeso.

- Requisitos clave: alta abrasión, temperaturas medias o altas, funcionamiento continuo 24/7.

- Recomendaciones:

- Bandas resistentes a la abrasión y al calor.

- Bandas HR o calidades T15 / T20 según temperatura del clínker y del transporte.

- Control preciso del espesor de recubrimiento para equilibrar durabilidad y coste.

Agricultura y agroindustria

- Materiales habituales: grano, cereal, fertilizantes, biomasa.

- Requisitos clave: protección del producto, buena respuesta frente a humedad, flexibilidad y, en algunos casos, aptitud alimentaria.

- Recomendaciones:

- Bandas con gomas de baja abrasión y buena limpieza.

- Carcasas textiles ligeras que reduzcan peso y consumo energético.

- Atención especial a la resistencia química en fertilizantes y a normativas alimentarias cuando aplique.

Reciclaje y gestión de residuos

- Materiales habituales: RSU, vidrio, chatarra, plásticos, cartón, fracciones metálicas.

- Requisitos clave: alta resistencia a cortes y desgarros, impactos frecuentes, materiales heterogéneos.

- Recomendaciones:

- Bandas con recubrimientos anti‑corte y gomas de alta resiliencia.

- Refuerzos adicionales en la carcasa para evitar desgarros longitudinales.

- Estudio detallado de zonas de carga e impacto para definir espesores y calidades.

Industria térmica y procesos a alta temperatura

- Materiales habituales: coque, escoria, cenizas, clínker caliente.

- Requisitos clave: resistencia térmica, estabilidad dimensional, protección de la carcasa frente a temperaturas elevadas.

- Recomendaciones:

- Bandas resistentes al calor (HR, T15, T18, T20 según temperatura y aplicación).

- Evaluar no solo la temperatura del material, sino la temperatura real que alcanza la banda en servicio.

- En casos extremos, soluciones especiales o bandas metálicas y compuestos EPDM específicos.

Industria química

- Materiales habituales: productos químicos, compuestos, subproductos líquidos o sólidos.

- Requisitos clave: resistencia química, seguridad, durabilidad y control del riesgo de derrames.

- Recomendaciones:

- Seleccionar la formulación de goma adecuada según el agente químico (aceites, grasas, ácidos, bases, disolventes).

- Verificar compatibilidades específicas y, si procede, requisitos ATEX en atmósferas explosivas.

4. Errores comunes al elegir una banda transportadora

En muchas instalaciones, la banda transportadora se selecciona por inercia o solo por precio, lo que suele traducirse en problemas recurrentes. Algunos errores típicos son:

- Elegir únicamente por coste inicial, sin evaluar el coste total de propiedad (TCO).

- Sobredimensionar o infradimensionar la resistencia, generando problemas mecánicos o sobrecostes.

- No considerar la abrasividad real ni la granulometría del material.

- Ignorar la temperatura efectiva de trabajo de la banda.

- No analizar el sistema completo: rodillos, tolvas, rascadores, alineación y tensado.

Una buena selección debe partir siempre de un análisis técnico completo, apoyado en datos reales de la instalación y herramientas de cálculo especializadas.

5. La importancia del asesoramiento técnico especializado

Cada instalación es única y dos transportadores aparentemente similares pueden necesitar bandas muy distintas. Para pasar de una banda que simplemente “funciona” a una banda que realmente optimiza tu instalación, es clave trabajar con un fabricante especializado que:

- Analice tu proceso y tus condiciones reales de trabajo.

- Conozca en profundidad tu sector y los riesgos asociados.

- Entienda el comportamiento del material a lo largo de todo el circuito.

- Formule y fabrique la banda, en lugar de limitarse a distribuir un producto estándar.

Kauman desarrolla y fabrica bandas transportadoras de goma para sectores como cemento, minería, alimentación, reciclaje y energía, combinando laboratorio propio de compuestos, ingeniería de aplicación y software específico de cálculo de bandas.

6. Conclusión y llamada a la acción

Elegir la banda transportadora de goma ideal implica entender el sector industrial, el material a transportar y las condiciones reales de trabajo de tu instalación. Una selección correcta se traduce en menos paradas, mayor vida útil de la banda y una mayor rentabilidad global de tu planta.

En Kauman, fabricamos bandas transportadoras desde 1983 y contamos con más de 40 años de experiencia diseñando soluciones a medida para cada aplicación y sector. Si tienes dudas sobre qué banda es la más adecuada para tu proceso, nuestro equipo técnico puede estudiar tu caso y proponerte la solución idónea para tu transportador.

Contacta con Kauman y deja que especialistas en bandas transportadoras de goma te ayuden a optimizar tu instalación.

Más noticias

Estrenamos web y logo

AXUDAS AOS INVESTIMENTOS EN EQUIPAMENTO EN GALICIA 2024